Концепция создания в России минифабрик по производству современных интегральных микросхем

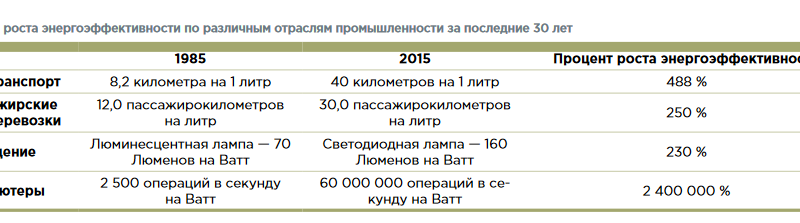

В современном мире экономическое и политическое положение любой страны определяется уровнем развития её электроники. Даже очень богатая природными ресурсами страна не может игнорировать этот факт, основываясь на собственной безопасности, так как влияние электронной составляющей в системах, обеспечивающих эту безопасность, растёт экспоненциально. Интересно, что за последние 30-40 лет развитие электронной отрасли опередило по качественным и количественным характеристикам общее развитие техники на несколько порядков. Интересная, на мой взгляд, иллюстрация этого факта приведена в т1.

На мой взгляд, наблюдаемое в последнее время обострение международной обстановки и недоброжелательность ведущих мировых держав по отношению к России вызвано не какими-то субъективными краткосрочными и среднесрочными причинами, а целенаправленной борьбой за природные ресурсы. Наша страна является самой богатой по природным ресурсам (по их совокупности), борьба за эти ресурсы обостряется и будет обостряться и в дальнейшем в соответствии с англосакской философско-идеологической доктриной. То есть, у нас есть объективные потребности в укреплении обороноспособности и владении современным оружием. А ведь по имеющимся данным удельный вес (стоимость) электроники в современных вооружениях превышает в среднем 70 %, а в некоторых видах вооружений (высокоточное оружие, беспилотные летательные аппараты) достигает 90 % и более.

То есть рост эффективности электроники превышает рост эффективности в других отраслях промышленности на несколько порядков! Такой рост на рубеже ХХ–ХХI веков по целому ряду критериев можно определить как последнюю научно-техническую революцию, существенно изменившую качество жизни бόльшей части населения Земли.Технологические знания (ресурсы, необходимые для разработки и внедрения новых продуктов и управления их качеством) для производства электронных компонентов составляют львиную долю в технологической цепочке производства электронной аппаратуры. Значит владение базовыми технологиями производства современной компонентной базы (СБИС, МЭМС, СВЧ МИС, дисплеев и дискретных компонентов) определяет уровень развития и статус современной постиндустриальной державы.

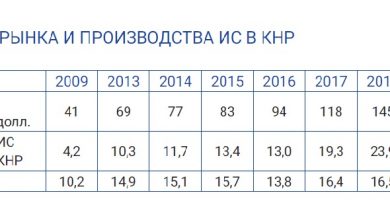

Характеристика состояния мировой микроэлектроники приведена на рисунках РИС1, 2, 3 и t2, где видно, что объём производства МОП-структур с проектными нормами менее 80 нм составляет уже около 60 %. Таким образом, в мировой микроэлектронике продолжается укрупнение основных производителей и концентрация ресурсов, стоимость «входного билета» продолжает увеличиваться (например, последняя новость о том, что SK Hynix планирует потратить около 26 миллиардов долларов на строительство двух новых заводов). Вместе с тем, в последние годы наблюдается устойчивая тенденция ускоренного развития направлений микроэлектроники, которые получили устойчивое название «больше чем Мур». Позвольте сделать вы-вод: классическое копирование мировых подходов по созданию микроэлектронных производств (а ля Intel, AMD, ST Microelectronics, Samsung, TSMC и так далее) в России невозможно. Причем, не потому, что нет денег, а потому, что не нужно, не эффективно и не отражает современного состояния и достижений мировой науки и промышленности. Существуют конкретные объективные причины отставания российской микроэлектроники (мы не говорим сейчас о частных ошибках):

▪Отсутствие чёткого понимания номенклатуры востребованной продукции внутреннего рынка, понимания специфики мелкосерийного много номенклатурного производства.

▪Отсутствие комплексного подхода к переоснащению предприятий и постановке новой продукции на производство. Недостаточно уделяемое внимание всему комплексу вопросов, связанных с постановкой технологии, обслуживанием оборудования и обеспечением материалами и средами.

▪Прямое копирование западных производств без учёта внутренних особенностей.

▪Недостаточная поддержка государства в части создания режима наибольшего благоприятствования для бизнеса.

Вышеперечисленные факты (в комплексе или даже один из них) приводят к недостаточной эффективности реализованных (в различной степени) проектов создания или модернизации микроэлектронных производств в России.

Что же является основным тормозом в развитии (или воссоздании, если хотите) российской микроэлектроники?

На мой взгляд, два очевидных для всех постулата (то есть утверждения, которые не требуют доказательств, или не имеют доказательства, или неверны — это как посмотреть), а именно:

▪в России нет рынка микроэлектроники, все потребности внутреннего рынка могут быть тем или иным способом удовлетворены ведущими мировыми производителями; мизерность российского рынка в мировом масштабе делает неконкурентоспособным любое внутреннее производство;

▪создание современного микроэлектронного производства стоит огромных денег; строительство фабрики по производству СБИС стоит несколько миллиардов долларов, которых у страны нет и которые не могут окупиться.

На основании постоянного общения со многими специалистами различного уровня микроэлектронной отрасли России могу сказать, что эти постулаты очень крепко вросли в сознание и заразительны, но в послед-нее время ситуация меняется. Чем больше разработчики ИС выполняют реальных ОКР, тем больше понимания, что заказывать пилотные партии специализированных ИС (ASIC) с проектными нормами 45 нм и меньше дорого, долго или просто невозможно. Принятая в России оценка рынка микроэлектроники и его сегментация, по которой доля России составляет менее 1 % от мирового рынка, при определенном анализе показывают наличие скрытых резервов и белых пятен в расчётах.

Если посмотреть на сегмент специальной микроэлектроники и вспомнить, что доля электронных компонентов составляет более 70 % в цене, то цифра российского экспорта вооружений «не бьётся». Очевидно, что ёмкость закрытых рынков ИС (спецтехника, цифровое телевидение, навигационные системы, РЧИД, телекоммуникации и др.) может составлять несколько миллионов ИС в год. Это очень мало. Очень мало для стандартного микроэлектронного фаба стоимостью в несколько миллиардов долларов. Кроме того, производить такого рода продукцию (достаточно широкой номенклатуры и недостаточно большой серийности) очень часто невыгодно или просто невозможно при серийном производстве.

Так действительно ли мы отстали в области производств микроэлектронных приборов «навсегда» от развитых стран, как нас многие пытаются уверить? По моему глубокому убеждению ответ на этот вопрос от-рицательный, то есть абсолютно положительный для России.Факты, вселяющие такой оптимизм:

▪Достижения в области технологии и оборудования наноимпринтной литографии позволяют на порядок снизить стоимость проекта для критических размеров 45 нм и менее по сравнению с решениями на основе оптических степперов. Развитие наноимпринтной технологии позволяет создавать высокорентабельные мелкосерийные многономенклатурные микроэлектронные производства, уйдя от классической компоновки серийной фабрики.

▪Развитие кластерного технологического оборудования и систем автоматизации производства как на уровне отдельного кластера, так и на уровне участка, цеха, предприятия позволяет создавать высокотехнологичные эффективные минифабрики с полной прослеживаемостью изделий и параметров технологического процесса в каждый момент времени.

▪Развитие электронного машиностроения в Юго-Восточной Азии (Южная Корея, Тайвань, Китай) позволяет избежать санкций, которые в области высокотехнологичной микроэлектроники никогда и не прекращались в отношении России со стороны Запада.

▪В России за последние годы накоплен существенный опыт в комплексном подходе к созданию современного микроэлектронного производства. Критическая масса знаний и навыков специалистов в этой области позволяет сделать качественный скачок и реализовать серию успешных и высокоэффективных микроэлектронных проектов в России.

На РИС4 показан пример комплексного технологического кластера Южно-Корейского производства для ионно-плазменной очистки и напыления структур, приспособленного для многономенклатурного мелкосерийного производства.

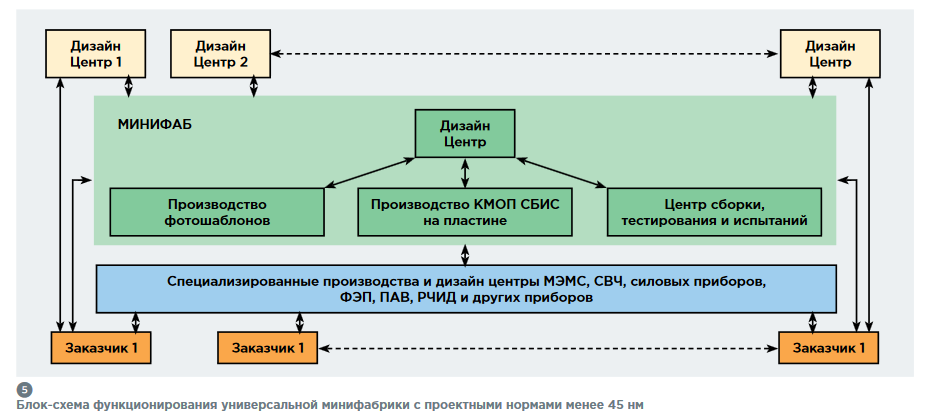

Как решается задача? Как и везде в мире — созданием минифабов, нацеленных на производство заказных специализированных ИС широкой номенклатуры и малой серийности. С развитием технологии наноимпринтной литографии, технологий SMIF и FOUP, кластерного оборудования появилась возможность существенно снизить эксплуатационные затраты такого производства, повысить гибкость и эффективность. Такой минифаб может либо взаимодействовать, либо частично или полностью включать в себя специализированные производства МЭМС, СВЧ, силовых приборов, фотоэлектронных приборов и других устройств, которые требуют современной интеграции с КМОП процессором и памятью в системе на кристалле (SOC) или в системе в корпусе (SIP).

Этот минифаб позволяет производить КМОП СБИС с проектными нормами 90 нм и менее на общей пластине по замкнутому циклу, включая изготовление наноимпринтных фотошаблонов. При дооснащении минифаба участками электрического и оптического контроля, тестирования и испытаний, а также при интеграции специализированных технологических цепочек (МЭМС, МИС СВЧ, ФЭП и т. д.) такой комплекс сможет решить практически все задачи, стоящие перед специальной российской электронной компонентной базой.

Производительность современного минифаба составляет не десятки и сотни тысяч пластин в месяц, как у фабрики массового производства узкой номенклатуры продукции (независимо от того, является ли такой фаб по принадлежности ODM или Foundry), а порядка 500 пластин в месяц. По имеющимся оценкам потребности российского рынка микроэлектроники в его протекционистской части могут быть обеспечены 3-4 минифабами. При этом их продукция будет конкурентоспособна по сравнению с мировыми контрактными производствами. Кроме того, продукция будет (при соблюдении некоторых условий) востребована космическим приборостроением, авионикой, атомной промышленностью и другими применениями электроники высокой надёжности.

Ещё одной нишей использования универсальных минифабов могут стать нанотехнологические центры коллективного пользования, обеспечивая таким образом современную производственную базу для инновационных разработок и обучения и переподготовки высоко-классных научных и производственных кадров.

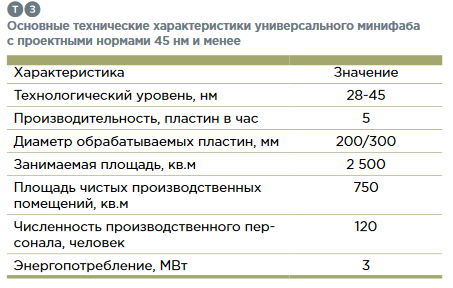

В t3 приведены основные технические характеристики универсального минифаба с проектными нормами 45 нм и менее.

Группы основных технологических операций остаются для минифаба такими же, как и для стандартной фабрики:

▪фотолитография;

▪химобработка;

▪процессы нанесения/травления;

▪имплантация;

▪термические процессы;

▪измерения и контроль.

При реализации современной минифабрики в России основная цель в том, что создаваемое уникальное производство с малой серийностью и высокой номенклатурой должно обладать и экстремальной гибкостью, и экстремально малыми эксплуатационными расходами.

Для этого необходимо выполнить определенные условия.

Использование наноимпринтной литографии вместо традиционной фотолитографии с экстремальным ультрафиолетом (EUV) позволит существенно снизить затраты на оборудование и эксплуатационные затраты (в разы), сделав проект рентабельным. Кроме того, в России уже существуют межотраслевые центры изготовления фотошаблонов, которые при небольшой модернизации обеспечат оперативное снабжение шаблонами для наноимпринтной литографии.

Технологический маршрут кристального производства или производства СБИС на общей пластине с использованием наноимпринтной литографии позволяет получать размеры топологии 45 нм и ниже с высоким коэффициентом выхода годных. В лабораторных условиях критический размер элемента, полученного методом наноимпринтной литографии, уже сейчас достигает 7-8 нм и менее.

Все остальное оборудование (кроме имплантера) должно быть объединено в технологические кластеры индивидуальной обработки пластин с целью минимизации стоимости, занимаемых площадей и обеспечения резервирования. Такое оборудование может собираться в России методом крупноузловой сборки из стандартных комплектующих для снижения импортозависимости и обеспечения безопасности. Большинство узлов — корейского, тайваньского и китайского производства. Программное обеспечение при этом должно быть российского производства в обязательном порядке до машинных кодов.

Чистые помещения и инфраструктура — «под ключ», модульного типа. Межоперационная передача пластин должна осуществляться в FOUP контейнерах. Такая конфигурация обеспечивает снижение занимаемых площадей, капитальных затрат и стоимости эксплуатации.

Необходимо привлечь иностранных специалистов с опытом работы на производствах такого уровня интеграции для постановки технологии. Договоренности с командой из Юго-Восточной Азии имеются.

https://ostec-micro.ru